historia

Historia Fabryki Porcelany w Katowicach

Powstanie fabryki

Początki produkcji porcelany na Górnym Śląsku sięgają roku 1920. Wtedy powstała tutejsza fabryka porcelany, wykupiona przez Richarda Czudaya.

Porcelana Giesche

Nazwa „Porcelana Giesche” pojawiła się po raz pierwszy w 1925 roku, kiedy to uruchomiono produkcję po inwestycji w firmę Czudaya, poczynionej przez spółkę Giesche S.A.

Rozwój

Nowo utworzona fabryka przejęła produkcję porcelany elektrotechnicznej od innych polskich zakładów, w których strajkowały załogi. Od 1935 roku wytwarzano w fabryce również figurki. Fabryka produkowała serwisy dla polskich ambasad i jednostek wojskowych.

Wystawa Światowa

W latach 1939-1940 zakład reprezentował Polskę na Wystawie Światowej w Nowym Jorku. Porcelana prezentowana na wystawie, z powodu wybuchu II Wojny Światowej, nie wróciła już nigdy do bogucickiej fabryki.

Okupacja

W okresie okupacji niemieckiej fabrykę przekształcono na „Giesche” Porzellanfabrik. W tym czasie wyeliminowano złocenia porcelany, ponieważ zgodnie z zarządzeniem wydanym przez III Rzeszę, złoto było potrzebne na finansowanie wojny. Brak złoceń ułatwia odróżnienie wyrobów przedwojennych od tych z okresu wojny.

Nacjonalizacja

W 1946 roku fabrykę znacjonalizowano i do roku 1952 funkcjonowała pod nazwą „Giesche” Fabryka Porcelany S.A.

Nowa nazwa

W 1952 roku zmieniono nazwę zakładów na „Bogucice”.

Koniec produkcji figurek

Od 1964 roku zaprzestano produkcji figurek, co znacznie zubożyło asortyment zakładów.

Prywatyzacja

W roku 1994 fabryka została zamknięta i w ramach prywatyzacji wykupiona przez Spółkę „Porcelana Śląska”.

Porcelana w ambasadach RP

W 1999 roku ,,Porcelana Śląska” wygrała przetarg na produkcję serwisów dla polskich ambasad na całym świecie, które to serwisy produkowane są do dziś z charakterystycznym złotym orzełkiem.

Nowe życie

W 2012 roku kompleks zyskał nowego właściciela i opiekuna w postaci Fundacji Giesche, która tworzy w tym miejscu Park Przemysłowo-Technologiczny Porcelana Śląska Park. Sercem fabryki wciąż jest piec, w którym wypala się porcelanę sygnowaną znakiem „Porcelana Bogucice” oraz serie kolekcjonerskie ze znakiem „Giesche”.

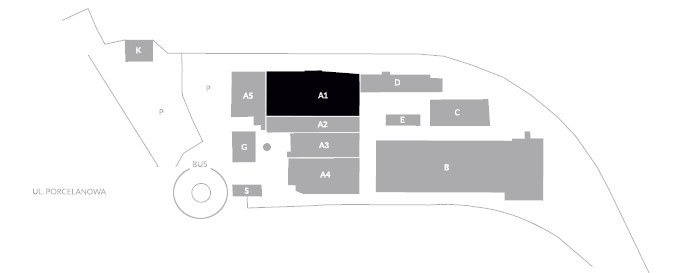

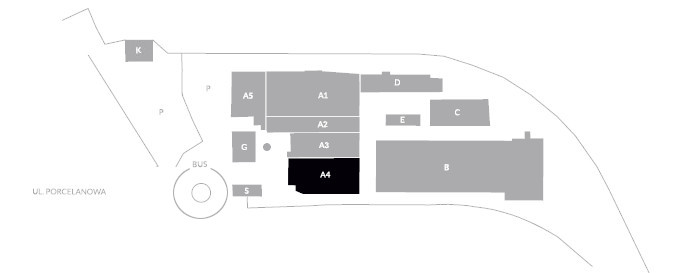

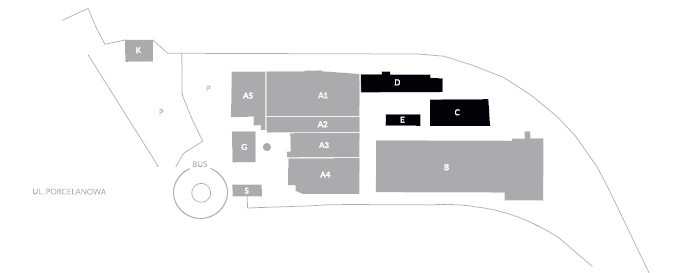

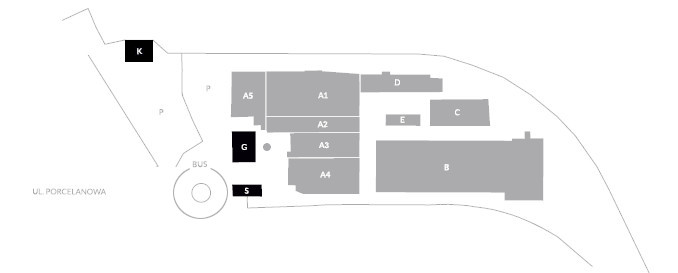

FUNKcje budynków fabryki porcelany

Budynek posiadał pionową klatkę schodową w wieży, dwie windy z dwóch przeciwległych stron budynku oraz klatkę poziomą, która łączyła budynki i prowadziła do dziedzińca przy kominie.

PARTER

Na parterze budynku znajdowała się (od 1994 roku, a wcześniej w budynku A2) kompletownia i pakownia wyrobów dekorowanych. Gotowa porcelana była kompletowana w zestawy oraz pod kątem przygotowania wysyłki pod konkretne zamówienia. Wyroby wybierano z asortymentu magazynu, gdzie znajdowało się około 800-900 tysięcy sztuk zapasów, posegregowanych według gatunku. Tutaj również miały miejsce ostatnie poprawki i ewentualne zwroty nieprawidłowo zrobionej porcelany. Porcelanę z kompletowni ładowano następnie na wózki transportowe i wwożono windą na dział malarni.

Na parterze mieściły się magazyny z towarem przeznaczonym na rynki zagraniczne i krajowe, oraz magazyn kartonów.

I PIĘTRO

Od lat 70. na pierwszym piętrze mieścił się piec gazowy do wypału dekoracji na porcelanie. Był to piec platformowy, działający w pełnym obiegu, zbudowany według starej technologii, z cegieł. Temperatura wypału wynosiła ok. 1220 stopni Celsjusza, a studzenie pieca po wyłączeniu wymagało trzech dni.

Jego ponowne nagrzewanie również musiało odbywać się powoli. Znajdowało się tu również pomieszczenie, w którym opary z farby odprowadzane były do komina. Na tym piętrze odbywało się także tzw. kwasowanie wyrobów, czyli usuwanie okopceń, które mogły czasem powstać na porcelanie podczas wypalania w piecu ostrym. Do 1991 roku, obok pieca, mieściła się tutaj część działu zdobniczego, gdzie malowano wyroby i nakładano na nie kalkę ceramiczną.

II PIĘTRO

Przez drugie piętro przebiegała klatka przechodnia, biegnąca w poziomie przez cały budynek. Tutaj znajdowały się szatnie: damska i męska, pomieszczenie pomocnicze oraz część magazynu kalki ceramicznej.

III PIĘTRO

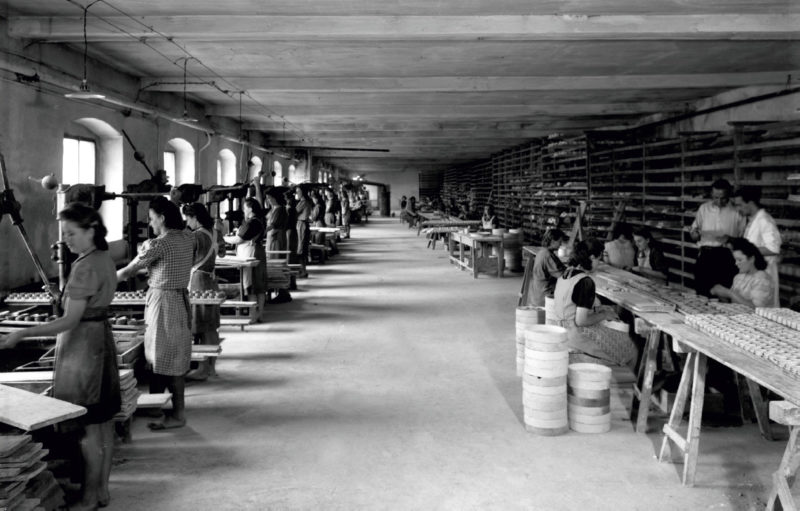

Trzecie piętro budynku to przede wszystkim malarnia. Składała się ona z dwóch kondygnacji. Na antresoli składowano kalkę ceramiczną, stare meble, urządzenia, itp. Na głównej hali były dwie linie zdobnicze z piętnastoma stanowiskami. Na dziale zdobniczym pracowało od siedemdziesięciu do osiemdziesięciu osób, a w latach 80. nawet 100 malarek. Do zdobienia porcelany używano, między innymi, złota. W malarni znajdował się dobrze zabezpieczony, zaplombowany magazyn na złoto. Przed wykonaniem zdobień, porcelanę należało oczyścić z kurzu i zabrudzeń. Odbywało się to w pomieszczeniu, gdzie mieściła się myjka elektryczna do mycia wyrobów. Urządzenie to, za pomocą taśmy przesuwnej, umieszczało umytą porcelanę w suszarni. Następnie była ona zbierana i układana na odpowiednie wózki, które trafiały na pierwsze piętro do pieca do dekoracji lub do wypału naszkliwnego w budynku D. Na trzecim piętrze znajdowało się również pomieszczenie socjalne dla pracowników.

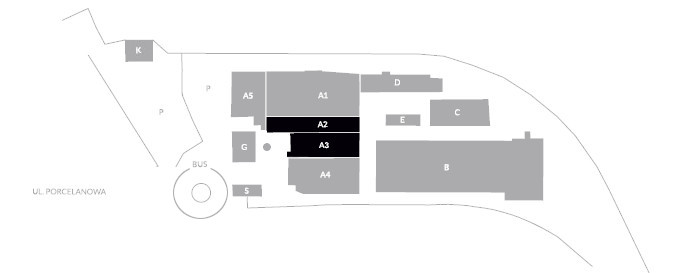

BUDYNEK A2

PARTER

Na parterze budynku znajdowały się magazyny, między innymi kartonów oraz pomieszczenie socjalne dla pracowników.

Pierwsze piętro to sortownia wyrobów, które były transportowane do budynku za pomocą przewiązki bezpośrednio z budynku B, czyli z piecowni. Tutaj, przy stołach sortowniczych, sortowano i szlifowano wyroby porcelanowe według gatunku oraz częściowo je składowano. Sortownia obejmowała również część

budynku A3. Z sortowni można było, po pochylni, przejść do budynku Al.

II PIĘTRO

Tutaj mieściło się pomieszczenie BHP oraz salka szkoleniowa.

BUDYNEK A3

I PIĘTRO

Na pierwszym piętrze mieścił się dział technologiczny, który odpowiedzialny był za planowanie i przygotowanie produkcji. Ponadto, znajdowało się tutaj laboratorium, w którym badano surowce, komponowano masę, robiono róże testy, a także próbne wypały w małym piecu. Tą część budynku zajęta była także

przez sortownię, obejmującą pierwsze piętro budynku A2 i A3. Wzdłuż sortowni przebiegała kolejka, którą wyroby szły z piecowni, aż do sortowni w budynku A2. Na tym piętrze fabryka posiadała wielką salę sportowo-rekreacyjną ze sceną i kotarami, mieszczącą 300 osób. Tutaj odbywały się przedstawienia, świętowano, między innymi, Sylwestra i Dzień Kobiet. Tutaj było również pomieszczenie socjalne dla odlewni, do którego

prowadziło wejście z budynku A4.

II PIĘTRO

Na drugim piętrze pracowano w dziale przygotowania produkcji, znajdował się tu też gabinet dyrektora do spraw produkcji, a do lat 70. również dyrekcja fabryki.

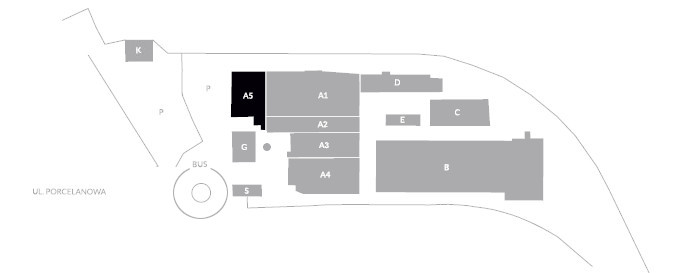

Według posiadanych informacji, budynek szlamowni został zbudowany z całą resztą fabrycznej zabudowy prawdopodobnie w latach 80. XIX wieku. Zanim obszar ten znalazł się w posiadaniu koncernu Giesche, mieściła się tutaj fabryka pasz dla zwierząt. Budynek konstrukcyjnie składa się z dwóch części architektonicznych podzielonych klatką schodową. Pierwsza, zwrócona jest w stronę wjazdu i posiada charakterystyczne zwieńczenie z okrągłym oknem które widnieje w logo Porcelany Śląskiej. Do drugiej części budynku, drugiego pionu konstrukcyjnego, wchodziło się od wewnątrz obszaru fabryki, od strony dzisiejszego sklepu Porcelana Bogucice. Było to wejście robocze, produkcyjne. W kontekście produkcyjnym budynek dzielił się na szlamownię i odlewnię. W pomieszczeniach tych odbywało się 15-20% całego procesu produkcyjnego porcelany. Efektem były surowe, białe wyroby porcelanowe.

PRZEDNIA (PIERWSZA) CZĘŚĆ BUDYNKU

Przednia część budynku składała się z parteru oraz pierwszego, wysokiego piętra, które sięgało mniej więcej od poziomu piętra drugiego, aż do samego dachu (pusta przestrzeń wzwyż). Była to szlamownia. Tutaj przygotowywane były surowce do produkcji porcelany.

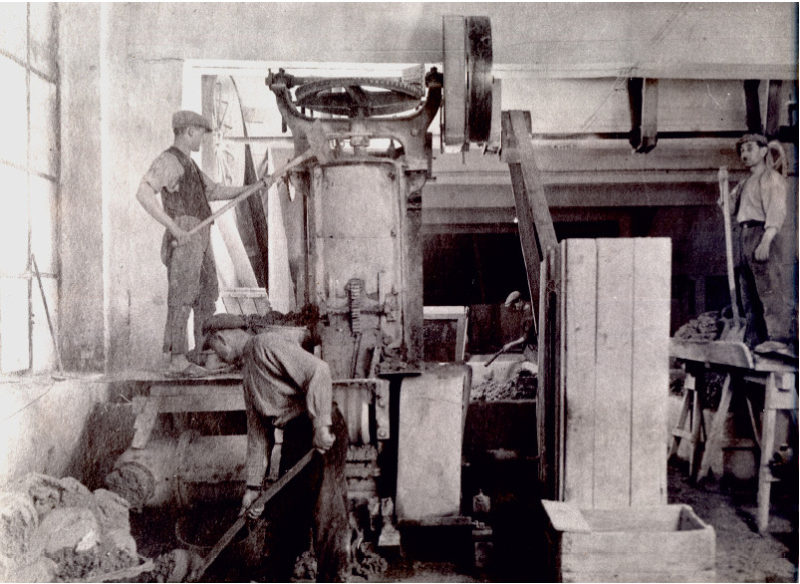

I CZĘŚĆ BUDYNKU – TORY/ROZŁADOWYWANIE SUROWCÓW

Pomiędzy budynkiem szlamowni, a budynkami znajdującymi się dziś w posiadaniu firmy Montana, przebiegały tory. Torami tymi dowożono wagony z surowcami dla fabryki porcelany. W początkowym okresie istnienia fabryki, wszystkie surowce przywożono wagonami. Kwarc i skaleń były w kamieniach, kaoliny w formie niecałkowicie wyczyszczonej. Wszystkie surowce odbierała szlamownia. Surowce te rozładowywano na bocznicy, a następnie, te które były dostarczane w formie sypkiej (np. kaoliny), wwożono, za pomocą windy, na górę szlamowni i zsypywano do silosów. Pozostałe umieszczano w magazynie znajdującym się w niewielkim budynku przy torach, lub pozostawiano w postaci wolnostojącej.

I CZĘŚĆ BUDYNKU – SILOSY

Przed wykupieniem terenu przez fabrykę porcelany, w budynku tym znajdowała się fabryka przygotowująca paszę dla zwierząt. Podczas I wojny światowej, miejsce to wykorzystywane było przez armię niemiecką na magazyny żywnościowe. Mieściły się tutaj wielkie stalowe silosy. W nich przechowywano ziarno, z którego następnie robiono mieszanki zbożowe będące karmą dla koni służących w armii niemieckiej. Po wykupieniu budynków przez koncern Giesche, silosy zaadaptowano do nowych surowców, potrzebnych w produkcji porcelany. W związku z tymi zmianami, przy silosach wybudowano szyb windy do wwożenia surowców. Ujścia silosów, do których wsypywano surowce sypkie, głównie kaoliny, mieściły się na wysokim, pierwszym piętrze, tak zwanym pokładzie zasypowym.

I CZĘŚĆ BUDYNKU -1 PIĘTRO – TZW. POKŁAD ZASYPOWY

Było to wysokie piętro, obecnie przerobione na dwa. Na pokładzie zasypowym znajdowały się ujścia silosów, do których wsypywano surowce. Tutaj mieściły się również dziury, przez które, w odpowiednich proporcjach, wsypywano surowce z silosów i z worków wprost do położonych na parterze bełtaczy.

I CZĘŚĆ BUDYNKU – PARTER

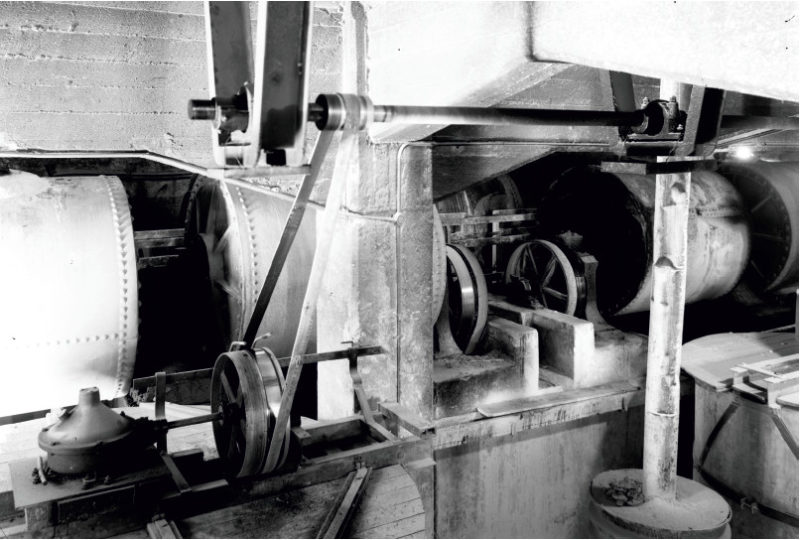

Młyny Na parterze szlamowni, znajdowały się wielkie (o podstawie 2 na 3 metry) młyny. W nich mielono surowce przywożone w postaci kamieni. W młynach tych umieszczone były, ze specjalnego rodzaju granitu, kamienie, które w trakcie obracania, mieliły surowce w proszek. Tak drobna granulacja niezbędna była do tego, by surowce mogły stać się częścią składową masy porcelanowej. Dawniej młyny te chodziły na okrągło, 24 godziny na dobę. To, co zostało zmielone w młynach oraz surowce z silosów, zsypywano w jedno miejsce. Na początku istnienia fabryki wszystkie surowce przywożone były w postaci kamieni, które należało zmielić. Były to kaoliny (50% składu masy porcelanowej), kwarc (25%) i skaleń (25%). W późniejszych czasach część przywożona była w kamieniu, a część już w postaci zmielonej. Po przejęciu fabryki w 1994 roku przez Porcelanę Śląską i modernizacji procesów zachodzących w szlamowni, zaprzestano mielenia surowców, w tym również kaolinów, ponieważ wszystkie dostarczano już w formie sypkiej (transportowano je windą na silosy) lub w workach. Wyburzono wtedy kilka młynów, postawiono nowe urządzenia. Niektóre młyny służyły jeszcze do domielania surowców do szkliwa (wymagały one dużo drobniejszego zmielenia niż granulacja, w jakiej były dostarczane). Od 2000 roku wszystkie surowce przywożono już tylko w workach. Dzięki temu nie trzeba było już rozładowywać ogromnej ilości surowców z wagonów.

Bełtacze Na parterze, naprzeciwko młynów, stały również, tak zwane bełtacze. Jeden z nich umieszczony był także w drugiej części budynku. Były to wielkie pojemniki z wylotem, z drewnianym śmigłem w środku. W nich mieszano surowce pochodzące z silosów i z worków. W osobnych bełtaczach mieszano surowce pod masę lejną, a osobno pod formierską. Oprócz nowych surowców, do bełtaczy trafiała także, tak zwana, masa zwrotna z produkcji. Masa zwrotna z produkcji, surowce zwrotne, stanowiły pewnego rodzaju nadwyżkę w procesie produkcji. Robiąc np. salaterkę – wlewa się ją do formy gipsowej. Zanim się ją otworzy, należy odlać nadmiar masy. Im dłużej wyrób trzymany jest w formie, tym więcej masy osadza się na ściankach, i tym salaterka jest grubsza. Należy więc w odpowiednim momencie odlać nadmiar masy. Ciecz, która zostanie odlana nie nadaje się już do ponownego użycia, ponieważ w jej składzie zachwiana zostaje proporcja wody (m.in. zostaje wchłonięta przez formę gipsową). Masa taka zostaje cofnięta z produkcji wprost do bełtacza. Masa porcelanowa powstająca w bełtaczach przechodziła następnie przez system czyszczący. Specjalne sita filtracyjne zatrzymywały większe drobiny zanieczyszczeń, a magnesy wychwytywały wszystkie związki żelaza. Dzięki temu procesowi, na wyrobach porcelanowych nie pojawiały się żadne czarne plamki, czy kropki.

I CZĘŚĆ BUDYNKU – PONIŻEJ POZIOMU BUDYNKU

Doły odlewnicze Masę następnie spuszczano do trzech wielkich dołów odlewniczych. Zanim mogła trafić do produkcji, musiała dojrzewać w tych dołach około pięciu dni. Dopiero po takim procesie dojrzewania, naturalnego gnicia (podobnie jak ser, czy wędliny) nabierała odpowiednich parametrów, by tworzyć z niej porcelanę. Masa mieszana była cały czas przez wielkie drewniane grabie, które kręciły się w wolnym tempie. W każdym dniu zużywano określoną ilość masy i uzupełniano wolne miejsce nową. W ten sposób całość kręciła się pięć dni. W jednym dole mieszano masę odlewniczą (wyroby odlewane: np. cukiernice, czajniki, imbryki), a w drugim dole masę formierską (do produkcji np. talerzy). Trzeci dół był dołem pośrednim na odpady produkcyjne.

TYLNA (DRUGA) CZĘŚĆ BUDYNKU

II CZĘŚĆ BUDYNKU – PARTER

Na parterze tej części budynku także znajdowała się szlamownia, w której przygotowywano masę formierską. Po tej stronie również wybudowano szyb z windą łącząca parter ze wszystkimi trzema piętrami.

Prasy

W tym miejscu znajdowały się prasy filtracyjne. Były to urządzenia w typie okrągłych / kwadratowych płyt założonych na płótno filtracyjne. Na końcu takiego, składającego się z sześćdziesięciu płyt, urządzenia była pompa, która pompowała masę z dołów odlewniczych i przeciskała ją przez całe urządzenie filtracyjne. Dzięki temu, woda mogła odciec, a masa nabierała konsystencji plasteliny. Powstawała, tak zwana, surowa masa formierska. Taką odfiltrowaną masę, w kawałkach, „klockach” wrzucano następnie do prasy vacum – była to prasa podciśnieniowa. Urządzenie to mieliło masę, nadając jej jednolitą strukturę. Za pomocą podciśnienia z masy wyciągano powietrze, ponieważ zapowietrzenie masy powoduje pękanie wyrobów podczas wypiekania. Na końcu urządzenia umieszczona była tuleja z ustnikiem, z której wychodziły, tak zwane, klocki masy, gotowe już do formowania np. talerzy. Tak przygotowany materiał transportowano specjalnym połączeniem między budynkami do formowni znajdującej się w budynku naprzeciwko. Z masy formierskiej powstawały, między innymi, talerze, filiżanki, salaterki.

System wodno-odciekający

Z parteru odchodził również, tak zwany, system wodno-odciekający. Woda z budynku, specjalnymi kanałami, odprowadzana była do wstępnego osadnika. Był to, obłożony płytami, dół, który mieścił się pomiędzy budynkiem szlamowni, a tym znajdującym się naprzeciwko, czyli piecowni. Miał głębokość pięciu metrów. Woda pochodząca z odlewni, nawet po przejściu systemów filtracyjnych, nigdy nie była idealnie czysta, miała raczej konsystencję i barwę rozcieńczonego mleka. Stąd też potrzebne były systemy osadowe wraz z dużym osadnikiem, gdzie odprowadzano tą wodę. Była to woda pochodząca z procesów filtracyjnych masy porcelanowej, woda z osadami z maszyn, czy woda z procesu czyszczenia wyrobów, gdyż wodę, w której płukano gąbki używane przy wykańczaniu produktów, również nie wylewano do zwykłej kanalizacji, ale do specjalnych basenów. We wszystkich tych zlewkach nie znajdowało się nic niebezpiecznego dla środowiska. Trafiały jednak one do osadnika w celu wyciągnięcia z nich jeszcze tych naturalnych składników, np. kaolinów. Surowce z wszystkich odprowadzanych do osadnika wód osadzały się na dnie tegoż wielkiego dołu. Raz na dwa, trzy lata dół ten otwierano i je z niego wydobywano. Zbierało się ich kilka, nawet kilkanaście ton. Z surowców tych produkowano następnie niskotemperaturowe wyroby porcelanowe, nieszlachetne, jak np. doniczki.

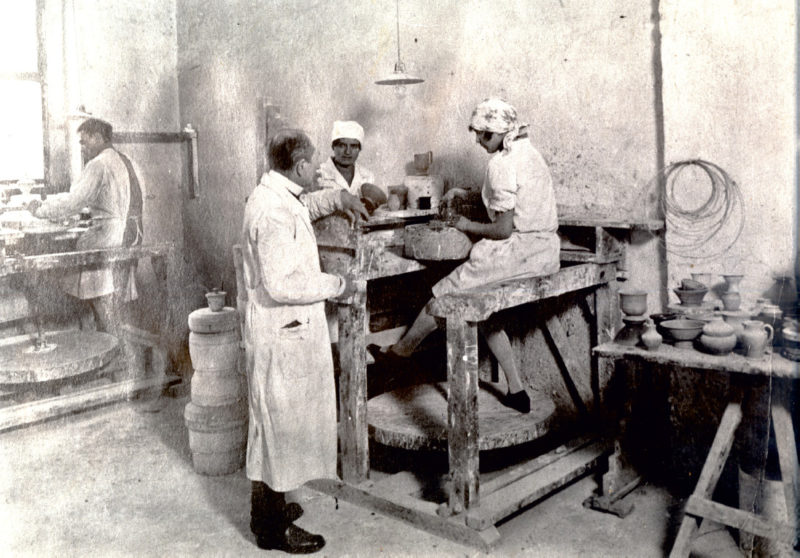

II CZĘŚĆ BUDYNKU – PIĘTRA

Na pierwszym, drugim i trzecim piętrze mieściły się odlewnie. Masę lejną z dołów odlewniczych pompowano na samą górę, na trzecie piętro, do zbiornika pośredniego. Drugi zbiornik pośredni znajdował się piętro niżej. Zbiorniki te cały czas mieliły masę. Następnie masa ta, w formie płynnej, w naturalny sposób ściekała w dół, umożliwiając odlewanie jej w przygotowane formy. Formy z reguły były o 30-40% większe niż sam wyrób.

II CZĘŚĆ BUDYNKU – 3 PIĘTRO

Tutaj znajdowała się linia wazowa, urządzenie do odlewania waz. Odlewano tutaj wyroby o dużych gabarytach. Na samym początku robiono to ręcznie. Forma gipsowa wypełniona masą ważyła około 20 kg., stąd też ręczne manewrowanie nią było bardzo uciążliwe. Dlatego też w późniejszym czasie zaczęto używać do tego maszyny.

II CZĘŚĆ BUDYNKU – 2 PIĘTRO

Na tym piętrze mieściła się linia odlewnicza do czajników, imbryków, dużych wazonów. Znajdowały się tutaj specjalne stoły udogadniające manewrowanie dużymi formami.

II CZĘŚĆ BUDYNKU -1 PIĘTRO

Odlewnia Na pierwszym piętrze odlewano wyroby małych gabarytów – cukiernice, mieczniki, różnego rodzaju pokrywki – do mieczników, cukiernic, imbryków.

Stanowiska wykończeniowe Z boku odlewni, obok szybu windy, stało dwanaście stanowisk, przy których wykańczano produkty. Do wykańczania wyrobów porcelanowych używano szpatułek drewnianych, gąbeczek, papierów ściernych i innych drobnych narzędzi. Ściągano nadmiar kleju z uszek przyczepianych do filiżanki, dopychano drobne elementy, czyszczono zagłębienia, itd.

Miejsce na zwroty Na pierwszym piętrze było również miejsce na wszelkie zwroty i nadwyżki pochodzące z masy zarówno lejnej, jak i formierskiej. Znajdował się tu otwór, przez który to wszystko zsypywano do specjalnego bełtacza stojącego na parterze. Odpady te mieszano z wodą, a następnie dodawano do normalnej masy porcelanowej, przygotowywanej codziennie.

Jadalnia

Na pierwszym piętrze mieściła się też jadalnia. Do jadalni wchodzono z pomieszczenia, które znajdowało się w części szlamowni.

Pomieszczenie socjalne Pomiędzy pierwszym piętrem odlewni, a budynkiem po drugiej stronie torów, wybudowane było łączące je przejście. W czasach, gdy wszystkie te budynki należały do koncernu Giesche, przewiązka ta umożliwiała swobodne przejście między budynkami. Po II wojnie światowej, przeciwległy budynek należał już do firmy Montana i przejście do niego zostało zamurowane. Przewiązka została po stronie Zakładów Porcelany Bogucice i stworzono w tym miejscu pomieszczenie socjalne. Połączenie to zostało zburzone wraz z budynkiem Montany na początku lat 2000.

PRZEJŚCIA POMIĘDZY BUDYNKAMI

Pomiędzy budynkiem szlamowni, a budynkami sąsiednimi, na poziomie pierwszego i drugiego piętra, wybudowane były specjalne przejścia. Łączyły one szlamownię z budynkiem piecowni oraz z nieistniejącym już budynkiem, należącym początkowo do koncernu Giesche, a następnie do Montany. Właśnie na tej przewiązce z Montaną znajdowała się salka socjalna dla pracowników fabryki porcelany. Została ona wyburzona wraz z budynkiem Montany na początku lat 2000. Pozostałe przejścia zniknęły w 2014 i 2015 roku. Obecnie zostało tylko jedno – arkady pomiędzy dawną szlamownią a piecownią, tuż obok dzisiejszego sklepu z porcelaną.

PRACOWNICY BUDYNKU

W budynku szlamowni na jednej zmianie pracowało do 30 osób. Ta jedna zmiana zazwyczaj wystarczała, by zapewnić produkcję do pieca, który działał bez przerwy. Na samej szlamowni pracowało od 4 do 6 osób. W tym miejscu byli to mężczyźni, gdyż praca ta należała do najcięższych: rozładowywanie za pomocą łopat wagonów z 20-sto tonową dostawą, przenoszenie worków z materiałami, przenoszenie i rozsypywanie surowców, itd. Przynajmniej jeden mężczyzna pracował również w ekipie na linii waz, gdyż manewrowanie tak wielkimi i ciężkimi formami, również nie należało do lekkich. Najlżejszą, ale też najbardziej monotonną pracę, sprawowano na stanowiskach

PARTER

Na parterze znajdował się magazyn dwukondygnacyjny.

I PIĘTRO

Pierwsze piętro zajmował dział graficzny (dział sitodruku), gdzie produkowano i przetwarzano kalkę ceramiczną. Tutaj stała duża maszyna do drukowania kalki oraz mieściły się pomieszczenia pomocnicze związane z drukiem kalki – ciemnia, studio graficzne, miejsce ze stołami ręcznymi do druku. Do działu sitodruku można było dojechać windą od strony komina. Z tego budynku można było również przejść do budynków Al i A2.

Budynek piecowni powstał jako jeden z pierwszych w całym kompleksie. Składa się z części głównej: dwóch pięter i strychu oraz części niższej, jednopiętrowej. W części tej, w latach 70. został usunięty strop (pozostawiając wysoki parter), w celu umieszczenia tam pieca tunelowego. Podczas rewitalizacji fabryki, pierwsze piętro zostało przywrócone. W dwóch przeciwległych stronach budynku mieściły się windy, ponadto istniały specjalne przekaźniki i kolejki, które znacznie ułatwiały transport wyrobów na halach i pomiędzy piętrami. Drugie piętro budynku łączyło się przewiązką ze szlamownią w budynku A4.

PARTER

Piecownia i szkliwiernia

Surowe wyroby trafiały najpierw do pieca biskwitowego, gdzie były wypalane w temperaturze 950 stopni Celsjusza, przez 17 godzin. Wyroby wjeżdżały i wyjeżdżały z pieca specjalnymi torami. Był to pierwszy wypał, mający na celu odprowadzenie wody. Tak spieczona porcelana nie miała jeszcze żadnej wartości użytkowej, ponieważ była zbyt krucha. Wyroby były następnie szkliwione (na parterze stał także młyn do szkliwa), a potem wypalane w piecu ostrym, gdzie nabierały połysku. Stanowiska szkliwierskie były półautomatyczne i ręczne, gdzie panie samodzielnie zanurzały wyroby w szkliwie. Przed szkliwieniem porcelana była jeszcze, na specjalnych stanowiskach, oczyszczana z kurzu i zabrudzeń. Po lewej stronie od wejścia stał, drugi na ziemiach polskich, piec tunelowy (o długości 100 metrów) do wypału wyrobów na ostro, w temperaturze 1360 stopni Celsjusza. Przez całą długość pieca biegły tory z wyrobami – wózki wjeżdżały od strony wejścia (od strony budynku A4), a wyjeżdżały po drugiej stronie budynku. Cykl wypału trwał 36 godzin. Na czas weekendu, pozostawiano na torach wózki przygotowane do wjazdu, aby nie przerywać cyklu wypału porcelany. Na parterze znajdowały się również stanowiska szlifierskie, na których szlifowano ostre krawędzie wyrobów po wypale. Gotowe wyroby jechały następnie kolejką na sortownię. Od 1994 do 2008 roku piec nie był w ogóle wyłączany. Doraźne remonty wykonywano, w specjalnych strojach, przy temperaturze obniżonej do 800-1000 stopni Celsjusza. Gruntowne remonty należało wykonywać co 15 lat, wtedy też piec wyłączano. Wyłączenie pieca wiązało się z niemal trzymiesięczną przerwą potrzebną na wystudzenie, a następnie ponowne rozgrzanie pieca. W najlepszych miesiącach z piecowni wychodziło 210 ton produkcji, co dawało 780 tysięcy sztuk wyrobów porcelanowych. Na parterze mieściło się również stanowisko do remontu wózków, biuro kierownika i mistrzów oraz pokój śniadań.

I PIĘTRO

Odlewnia

Tutaj odlewano wyroby płaskie: miski, nieregularne formy, itd. Od 2002 roku mieściły się tu urządzenia do odlewania wyrobów za pomocą ciśnienia i już

w formach wielokrotnego użytku.

Stanowiska wykańczania wyrobów

Na tym dziale, 12-14 osób wykańczało półmiski, czajniki, filiżanki, imbryki, itp.

Modelarnia

Na końcu budynku znajdowała się modelarnia form gipsowych. Tutaj mieściły się stanowiska modelarskie do tworzenia nowych wyrobów, linia do odlewania form matek i form roboczych gipsowych. Automatyczne urządzenie przygotowywało zaczyn gipsowy do odlewu form. Formy szły następnie do suszarni

tunelowej, a potem do produkcji. Obok suszarni stał zapas form gipsowych oraz zapas starych modeli.

II PIĘTRO

Formownia

Na całej powierzchni rozciągała się formownia. Masa formierska dostarczana była bezpośrednio ze szlamowni (budynek A4), specjalnie wybudowaną przewiązką. Urządzenia formierskie formowały z masy plastycznej wyroby na linii ńliżankowej, spodkowej, talerzowej, salaterkowej. Oprócz tego, na piętrze

znajdował się warsztat mechaniczny dla formowni i odlewni, kantorek z formami oraz pokój śniadań dla formowni.

STRYCH

Na strychu składowane były stare formy.

PRACOWNICY BUDYNKU

Na parterze pracowało około 50 osób, na modelarni i odlewni form – 20, do tego dwóch modelarzy i pomocnicy modelarza, a na formowni 30 osób. Ponadto

pracowało tu zazwyczaj 5 elektryków i mechaników.

BUDYNEK C

Na parterze znajdował się warsztat mechaniczno-elektryczny.

Na piętrze mieścił się dział utrzymania ruchu, warsztat mechaniczny, magazyn stolarski i główny elektryk. Swoje pomieszczenie miały też związki zawodowe. Ponadto, w budynku tym znajdował się gabinet lekarski.

BUDYNEK D

W tym budynku znajdował się piec, w którym wypalano dekoracje. Był to elektryczny piec naszkliwny, wypalający w temperaturze do 900 stopni Celsjusza. Nie działał on w pełnym obiegu, oznacza to, że kosz z wyrobami wkładano od przodu, a wyciągano z tyłu. Następnie należało go wziąć z powrotem i załadować.

BUDYNEK E

W tym budynku znajdował się warsztat techniczny oraz magazyn części zamiennych, podzespołów, surowców, itd.

BUDYNEK G

W budynku G mieściły się dwa garaże oraz pokój socjalny dla kierowców transportu.

BUDYNEK K

Do lat 60. w budynku tym mieściła się stajnia dla koni wykorzystywanych w fabryce do transportu. W latach późniejszych powstał tutaj magazyn wyrobów pozagatunkowych.

BUDYNEK S

Budynek ten służył za hydroforownię. Mieścił się też tutaj magazyn.

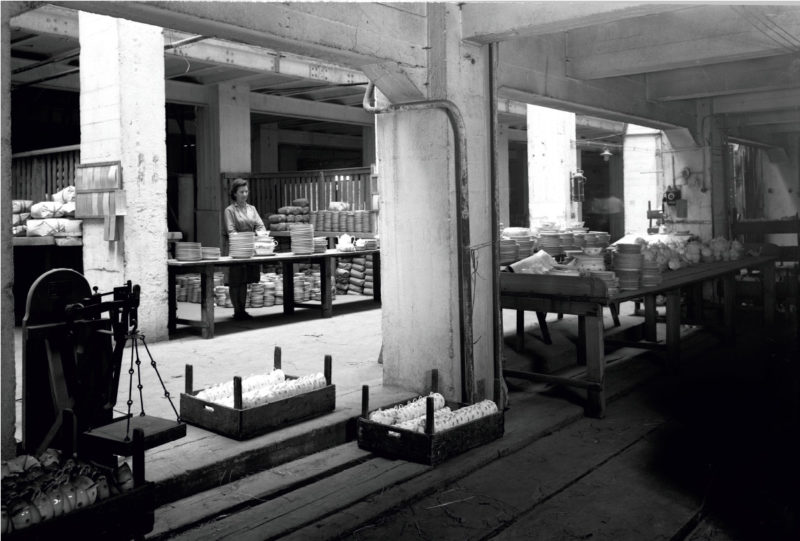

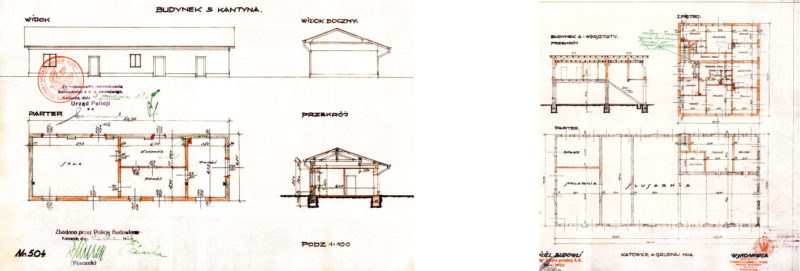

tak było / tak jest

Widoczny budynek jednokondygnacyjny został zbudowany w latach 20. XX wieku z przeznaczeniem na kantynę i salę spotkań dla kilkuset pracowników.

Później pełnił funkcje pralni, magazynu, warsztatu technicznego, by finalnie zostać niewielkim lecz niezwykle uroczym budynkiem biurowym.

Trudno w to uwierzyć, ale widoczny na pierwszym planie budynek mieścił kiedyś stajnię dla koni ciągnących po terenie fabryki wózki z porcelaną.

Odważna koncepcja architektoniczna sprawiła, że budynek zyskał nowe życie i…. nową podziemną kondygnację.

Obecnie znajdują się tu biura.

W prezentowanym budynku, mającym blisko 150 lat, przygotowywano surowce do wyrobu porcelany, teraz są w nim sklepy i biura.

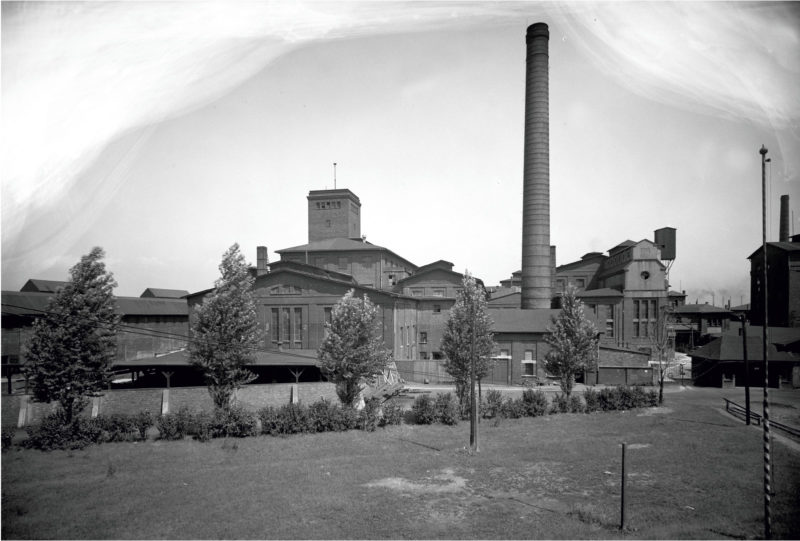

Budynek dawnej piecowni powstał już w 1886 roku, jako jeden z pierwszych w całym kompleksie, znajdowały się w nim piece do wypalania porcelany.

Część budynku w Fabryce Porcelany, w której znajduje się charakterystyczna klatka schodowa w wieży, a także jej poziomy odpowiednik prowadzący do dziedzińca przy kominie. Wcześniej na parterze znajdowała się kompletownia i pakownia wyrobów dekorowanych przygotowywanych na zamówienie. Teraz pięknie zdobi się tu porcelanę – Porcelana Bogucice oraz niebiańsko karmi w Restauracji Porcelanovej.

Miejsce, które jako pierwsze wita odwiedzającego fabrykę. Widoczny na pierwszym planie budynek pamięta jeszcze końcówkę XIX wieku i czasy, gdy produkowano tu paszę dla zwierząt, wkomponowany w ceglane ogrodzenie fabryki pełnił funkcję magazynu olejów i smarów, za nim znajdował się komin, który stoi w tym miejscu do dziś. Aktualnie w budynku znajdują się Delikatesy Prodiż Bakery z najpyszniejszymi wypiekami w okolicy, natomiast widoczny komin jest najwyższym na świecie piecem do pizzy.